Den gennemgående overvågning og tests af montagen ved Danfoss’ nye montageanlæg fra RoboTool har givet mere ro på for montørerne.

Interaktivt montagebord sikrer voldsom hydraulik i kraner og mejetærskere

Når flere tons byggematerialer dingler i en wire under himmelen, skal kranens hydrauliske system kunne kommanderes sikkert på millimeter. Her må intet må være overladt til tilfældighederne. Det samme gælder, når en mejetærsker tromler ud over markerne med 500 hestekræfter og et skærebord på 12 meters bredde. Det hydrauliske system i giganter som rendegravere, bulldozere, telehandlere, mejetærskere og kraner kan nu styres præcis med et nyt produkt på størrelse med en lille pizzaboks, nemlig bare 20 x 20 x 3 cm. Det er en avanceret controller, som fremstilles af Danfoss. RoboTool har fremstillet det unikke, interaktive montagebord til produktion af de højteknologiske controllere, der kan styre det hydrauliske system.

Risiko for fejl minimeret

Danfoss’ nye montageanlæg fra RoboTool fungerer med en blanding af manuelt arbejde og overvågning pr automatik. Det sikrer, at controllerne fremstilles korrekt hver eneste gang.

”Vores controllere skal være et hundrede procent sikre. De lander i kæmpestore maskiner med rigtigt mange kræfter. Samtidig er de for komplicerede til at blive samlet af robotter. Derfor har RoboTool udviklet et helt unikt interaktivt montagebord til os. Her har vi fuldstændigt styr på produktionen, så muligheden for fejl er minimeret i samling af de komplicerede produkter. Alt er overvåget og testes igen og igen. Det giver os høj sporbarhed og kvalitetssikring på hvert eneste trin i montagen,” forklarer Danial Eriksson, procesingeniør hos Danfoss.

Godt for ansattes nerver

Den gennemgående overvågning og tests af montagen har givet mere ro på for montørerne, der står med de vigtige controllere i hænderne. Med det nye system får de besked med det samme, hvis der er smuttet en af de små skruer.

”Den løbende kontrol med monteringen skåner vores ansattes nerver. Før har vi i lignende processer haft montørerne til selv at vurdere kvaliteten selv undervejs. Det ansvar overlader vi nu til maskinens program. Sensorer og kameraer følger hele tiden med i, om tingene samles korrekt. Der er ikke så meget at bekymre sig om længere. Der er kun ét sted, hvor montøren selv skal kvalitetsbedømme og det handler bare om kvaliteten af overfladens udseende,” forklarer Danial Eriksson.

Den styrkede kvalitetssikring ser ud til at øge ikke både arbejdsglæden, men også produktiviteten. Også ergonomien er i top, så uhensigtsmæssige bevægelser helt undgås.

Specialdesignet fra bunden

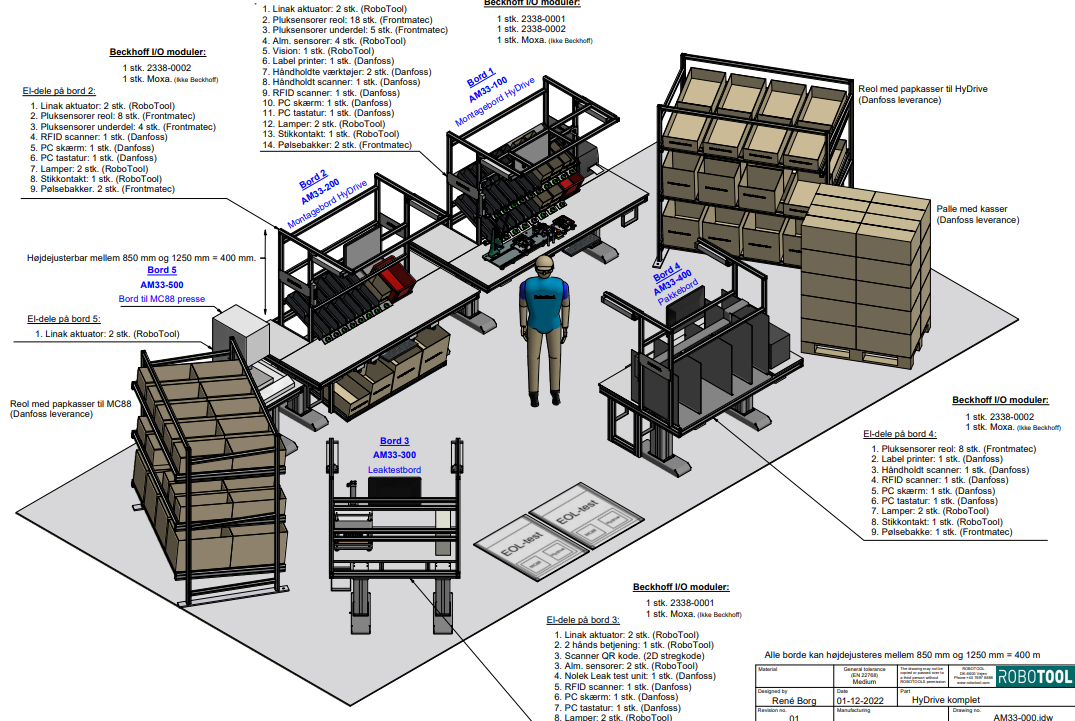

Montageanlægget består af fire hæve-sænke-borde. Alt udstyr på bordene er specialdesignet til produktion af controllerne, så de kan blive fyldt op med sindigt forbundne printplader.

Bord nummer et og to er udstyret med en stor skærm, kamera og sensorer og alt hjælpeudstyr og grundelementer på hylder og i kasser. Skærmen viser præcis, hvad montøren skal gøre. Den siger fx: ”Tag bund”. Ved hver kasse eller hylde er indsat en pluksensor, som registrerer, at montøren sætter hånden ind i den rigtige kasse og dermed henter det rigtige element.

Når elementet er anbragt i fixtur, kvitterer montøren på skærmen. Et kamera tager et foto, så programmet kan tjekke, at alt er anbragt korrekt. Er alt OK, får montøren en grønt v-tegn og kan gå videre. Sidder noget forkert, får montøren i stedet et rødt kryds og må rette til. Nogle dele skal klæbes, klemmes eller presses i. Bordet er derfor udstyret med værktøjer til det og efter hver handling sikrer kameraet, at alt er klæbet, presset eller klemt korrekt.

Testes under tryk

Efter 50 trin og 50 grønne v-tegn, tryktestes den nu samlede controller. Den skal være totalt tæt, så hverken støv eller vand kan sløre styring af de store maskiner.

Tryktesten sker på bord nummer tre. Til det har RoboTool specialudviklet en såkaldt leak-test med solide pakninger. Her testes den færdige controller. Hvis trykket opretholdes, er controlleren tæt. Så kan intet sive ind i den værdifulde enhed.

Til sidst går turen videre til bord tre, som er et pakkebord. Hele monteringen tager kun cirka seks minutter per enhed. Den store mængde data fra hver enkelt controller opsamles på en central server.

Fleksibilitet en forudsætning for nytænkning

Fordi montageanlægget er skabt fra bunden, har det taget tid at udvikle det – næsten to år. Flere gange undervejs er kravene blev ændret, da controlleren er et helt nyt produkt.

”Vi har måttet bede om mange ændringer i løbet af processen. Der har været omstændigt, men vi har oplevet at alt blev løst på en konstruktiv måde fra RoboTools side. Jeg er imponeret over deres evne til hurtigt at finde nye løsninger på de udfordringer, som dukker op. De har været meget fleksible i forhold til scope-ændringer fra vores kunder. RoboTool har desuden imponeret mig med at få de formelle ting på plads, som dokumentation, CE-mærkning og integration af andet udstyr” fortæller Danial Eriksson.

Han er klar til at starte hele processen forfra:

”Danfoss’ udvikler hele tiden sin kvalitetssikring og sporbarhed. Derfor har vi flere anlæg af denne type i tankerne. Der kunne jeg sagtens finde på at hyre RoboTool til igen næste gang.”

Skaber anlæg, der ikke findes i forvejen

”Hos RoboTool er vi vant til at specialdesigne anlæg, som ikke findes mage til i forvejen. Det er præcis sådan nogle nødder, vi godt kan lide at ”knække.” Vi laver ting, som ikke lige kan købes ude i byen,” siger René Skjøt Borg, projektchef, RoboTool. Han tilføjer:

”Men på en måde er montageanlægget til Danfoss en atypisk ordre for RoboTool. Vi plejer at have en robot i midten. Her har vi et menneske i stedet for. Det menneske får nu max hjælp til at samle en højteknologisk enhed, mens kvalitet, sporbarhed og sikkerheden er helt i top.”

Danfoss’ nye montageanlæg fra RoboTool fungerer med en blanding af manuelt arbejde og overvågning per automatik. Det sikrer, at de avancerede produkter fremstilles korrekt hver eneste gang.

Fakta om RoboTool – innovativ automation for dansk industri siden 1997

RoboTool A/S fremstiller, tester og opstiller effektive og velfungerende robotceller i alle former for produktionsmiljø. Virksomheden har siden 1997 udviklet og fremstillet innovative robotbaserede løsninger på selv de sværeste udfordringer fra områder som metal og industri, træ og plast samt food og pharma.

RoboTool har leveret mere end 250 turnkey-anlæg til både små og mellemstore virksomheder samt til Danmarks største koncerner som Arla, Orkla, Chr. Hansen, GKN, Danfoss, Danish Crown, Kelsen, Royal Unibrew, Danæg og Ocean Prawn. De solide løsninger er primært baseret på robotter fra nogle af verdens førende producenter af industrirobotter. RoboTool har hovedkvarter i Vejen.